Qu’est-ce que la structuration laser ?

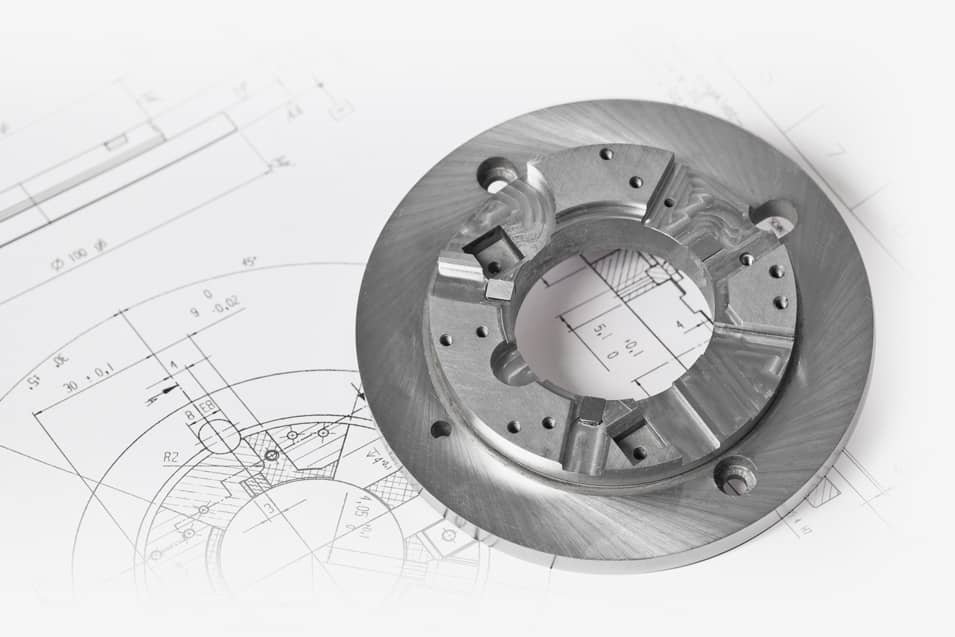

La structuration au laser implique que le laser forme avec précision des motifs réguliers dans une couche de matériau ou un substrat. Ce processus modifie des caractéristiques techniques spécifiques et crée de nouvelles fonctionnalités.

Par exemple, en introduisant des pics et des vallées microscopiques à la surface d'un matériau, la structuration au laser peut améliorer les propriétés de la surface, telles que des liaisons adhésives améliorées ou des qualités réfléchissantes altérées.

Le processus utilise des impulsions laser courtes et intenses pour générer des densités d’énergie élevées, provoquant principalement la sublimation ou l’évaporation du matériau. Chaque impulsion crée une petite indentation, minimisant ainsi la formation de matière fondue.

A quoi sert la structuration laser ?

La structuration au laser est utilisée à diverses fins, allant des applications esthétiques dans l'industrie horlogère, telles que la création d'effets mats ou de motifs complexes sur des cadrans, aux applications techniques.

Il s'agit notamment d'activer des surfaces pour améliorer le collage, réduire la réflexion de la lumière ou générer des propriétés thermiques spécifiques.

Matériaux adaptés à la Structuration Laser

Une large gamme de matériaux, notamment les métaux, les plastiques, le verre et même les composites, peuvent être traités avec précision par structuration laser sans endommager leur structure.

La polyvalence de la technologie laser permet la création de textures extrêmement précises et variées adaptées aux besoins spécifiques de chaque projet.

Structuration au laser vs ablation au laser

Bien que la structuration au laser et l’ablation au laser soient techniquement similaires, elles diffèrent par leurs objectifs et leurs résultats. L'ablation laser est utilisée pour enlever de la matière afin de créer une surface lisse ou des motifs spécifiques.

En revanche, la structuration au laser se concentre sur la création de textures complexes sur la surface.

Les avantages de la structuration au laser

La structuration au laser offre de nombreux avantages : elle est respectueuse de l'environnement, ne nécessitant aucun agent de sablage ou produit chimique supplémentaire ; il atteint une excellente précision pour les motifs et les textures complexes ; c'est un processus sans usure qui évite tout contact avec les matériaux, réduisant ainsi les déchets et augmentant l'efficacité de la production.

Pourquoi choisir la structuration laser chez Lasertec

Chez Lasertec, nous excellons dans la précision requise pour la structuration laser. Notre équipement de pointe et nos techniciens qualifiés garantissent la plus grande précision dans chaque projet. Qu'il s'agisse d'améliorer les liaisons adhésives, de créer des designs esthétiques ou d'améliorer les propriétés des matériaux, Lasertec propose des solutions sur mesure pour divers besoins.

La structuration au laser offre la possibilité de transformer et d'améliorer les matériaux, en réalisant tout, depuis de subtiles modifications esthétiques jusqu'à des améliorations significatives des propriétés fonctionnelles. Lasertec se consacre à offrir des solutions innovantes en structuration laser pour divers projets.

Pour plus d’informations sur nos capacités de structuration laser ou sur l’un de nos autres services ? Veuillez nous contacter au 31 180 644 744 ou remplir le formulaire de contact.

Combinaison de processus

Grâce à une combinaison intelligente de processus et de savoir-faire, nous dépassons les limites du possible.

Compétences

Grâce à nos années de développement continu, nous offrons de nombreuses possibilités au sein de notre entreprise. Le laser représente aujourd’hui un procédé solide et fiable qui peut s’adapter à différentes applications. La plupart des capacités laser sont accessibles au sein du même processus. Imaginez : texturer une surface, graver votre logo et découper des pièces avec un seul laser.

Nombres

Notre succès ne serait pas possible sans un nombre important de lasers différents

des unités de production, des années d'expérience et surtout, une équipe solide.

Plus que

25

Unités de production laser

Plus que

37

Personnes

Plus que

27

Années d'expérience